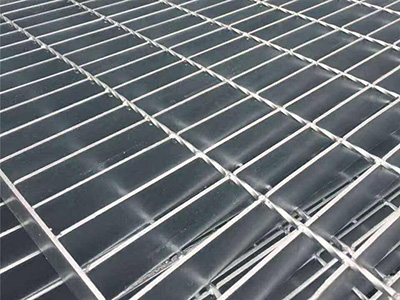

鋼格板是一種廣泛應用于工業和建筑領域的金屬制品,因其具有良好的承重能力和透光性,被廣泛應用于棧道、平臺、樓梯、護欄等地方。為了確保鋼格板的質量,了解其生產工藝流程及關鍵的質量控制要點尤為重要。

一、鋼格板的生產工藝流程

原材料準備 鋼格板的生產首先需要準備合適的原材料。一般以熱鍍鋅鋼條或不銹鋼條作為主要材料。材料應符合相關的**標準,確保其強度和韌性能夠滿足后續加工的要求。

切割 原材料處理的**步是切割。根據設計圖紙,切割所需的鋼條長度和寬度,通常使用切割機或等離子切割設備。切割后的鋼條應整齊,無毛刺,確保后續操作的順利進行。

焊接 鋼格板的核心工藝是焊接。切割完成的鋼條通過點焊或充焊焊接在一起,形成網格狀結構。焊接過程中,需要嚴格控制焊接的溫度和速度,以確保焊接的強度和美觀。

表面處理 焊接完成后,鋼格板表面需要進行處理。常用的表面處理方式包括熱鍍鋅、電鍍鋅和噴涂等。熱鍍鋅能夠有效防止腐蝕,提高耐用性,而噴涂可以提供多樣的顏色選擇,增強美觀性。

檢驗 在完成生產后,鋼格板需經過嚴格的質量檢驗,檢查焊接點、尺寸和表面處理情況,確保其符合設計要求。

包裝與發貨 經過檢驗合格的鋼格板,需進行適當的包裝,以防運輸過程中出現損壞。在包裝完成后,產品可以送往客戶指定的地點。

二、質量控制要點

原材料檢驗 對于鋼格板的生產,總是應從原材料入手。材料的強度、厚度、化學成分等都需進行嚴格的檢驗,確保其符合生產要求。合格的原材料是保證產品質量的基礎。

焊接工藝控制 焊接是鋼格板生產中極為重要的工序。在焊接過程中,應保證焊接熱量適中,焊接速度均勻,以避免因過熱或過冷造成焊接缺陷。在每一批次的焊接后,可以進行拉伸試驗和沖擊試驗,以驗證焊接點的強度。

尺寸控制 鋼格板的尺寸在整個生產過程中需要進行多次測量,確保成品符合設計圖紙的規格要求。**的尺寸對于其后續的安裝與使用至關重要。

表面處理檢查 表面處理后的鋼格板需要檢查處理效果,如鍍鋅層的均勻性、附著力以及是否有漏鍍現象等。不合格的表面處理會影響鋼格板的防腐蝕能力,降低其使用壽命。

成品檢驗 鋼格板生產完成后,需進行全面的成品檢驗,包括外觀檢查、尺寸測量、強度測試等。必要時,可以采取隨機抽檢的方式進行更大范圍的質量控制。

記錄與追溯 全過程中的每一個環節都應有詳細記錄,確保在出現質量問題時能夠進行有效追溯。這種記錄不僅能夠幫助企業改進工藝,還能提高客戶的信任度。

三、

鋼格板的生產工藝流程涵蓋了從原材料選擇到成品發貨的多個環節。每一個環節都需要嚴格的質量控制,以確保**終產品的質量。通過合理的工藝流程及有效的質量管理措施,不僅可以提高生產效率,還能提升產品的可靠性,確保其在各個領域的正常應用。